A Rolls-Royce confirmou que já certificou pela FAA e a EASA as suas novas atualizações de confiabilidade, para o motor Trent 1000 que equipa o Boeing 787.

As atualizações modificam a parte intermediária do motor Trent 1000 Pack C, adicionando novas pás no compressor sem o conhecido problema de durabilidade que afetou bastante esse motor em 2017 e 2018, e que fez várias companhias aéreas paralisar os seus aviões 787 equipados com motores Rolls-Royce.

Anteriormente a Rolls-Royce já tinha certificado um novo material de revestimento da turbina, que não tem o efeito de corrosão por calor, visto anteriormente nas peças afetadas.

De acordo com a fabricante, o novo componente já está sendo incorporado nas aeronaves 787 que são equipadas com os motores Trent 1000, em ambos os pacotes (B e C).

A atualização ainda vai diminuir a carga de manutenção das aeronaves que ainda estão voando, e diminuir as restrições operacionais das mesmas, como a limitação do ETOPS.

Um motor do Boeing 787 não precisa de 7 dias em manutenção para a substituição de todos os componentes, quando realizado por uma equipe especializada da Rolls-Royce. A atualização de todos os motores atuais com pacote B e C vai perdurar até 2022.

A preferência das peças que saem da linha de fabricação, será para os motores de aeronaves que estão paradas em solo, sem condição de voo, e depois para as aeronaves que estão voando mas com motores que têm maior número de ciclos de uso.

A Rolls também decidiu reprojetar os mesmos estágios do compressor para a variante Trent 1000 TEN, que entrará em serviço nos próximos meses, e possibilitará uma maior economia de combustível, além da maior confiabilidade comparando com as atualizações B e C do motor Trent 1000 Original.

Testes de durabilidade

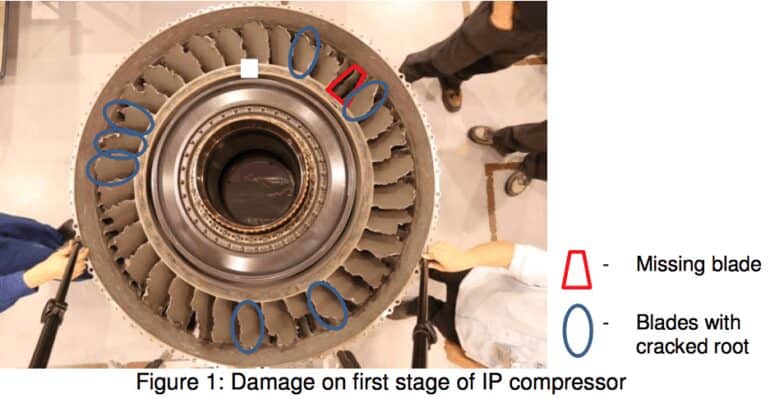

Durante a fase de testes para apontar a verdadeira causa do problema, a empresa descobriu que nos compressores, a questão da fadiga e corrosão estava relacionada também ao surgimento de uma vibração desproporcional entre o Fran Frontal e os primeiros estágios do compressor.

Os engenheiros apuraram uma diferença de 100 Hz na vibração da parte intermediária do compressor (de média pressão) para a vibração da parte inicial do compressor (de baixa pressão). Teoricamente todo o compressor deveria trabalhar na mesma frequência, para evitar ressonâncias.

“Isso causa desgaste ao longo do tempo, o que pode levar a microfissuras na raiz das lâminas e, eventualmente, a rachaduras adequadas, caso você não as administre”, disse Frank Haselbach, engenheiro-chefe de motores. “Depois de 1000 ciclos, isso pode levar a uma falha, o que resultaria em um desligamento em voo. Por isso, redesenhamos as pás dos primeiros estágios do compressor para que não tenham uma vibração própria neste regime específico.”

A empresa foi ao ponto de testar esses motores com rachaduras em voo, para saber até onde o desgaste se acentuaria, nas aeronaves que estão em operação atualmente. A finalidade era conseguir uma melhora temporária na certificação ETOPS, que foi de 140 minutos para 300 minutos, uma boa evolução e que não afetou tanto a operação do Boeing 787.

A mudança foi específica na forma de compor o material, o peso, mais ao centro, agora está mais na borda, o que mudou a atuação da força centrípeta durante o funcionamento e consequentemente o balanceamento das pás. Os testes já demonstraram que isso anulou o problema de vibração atípica entre as diferentes partes do motor.

Quer receber nossas notícias em primeira mão? Clique Aqui e faça parte do nosso Grupo no Whatsapp ou Telegram.