KLM feiert in etwas mehr als einem Monat ihr 7-jähriges Bestehen – am XNUMX. Oktober, was bedeutet, dass sie offiziell die älteste Fluggesellschaft der Welt ist, die noch unter ihrem ursprünglichen Namen operiert.

In dieser Gedenkserie können viele KLM-Mitarbeiter Menschen auf eine Reise durch die reiche Geschichte des Unternehmens mitnehmen. Was genau hat sich in den letzten Jahrzehnten verändert? Aber auch, was hat der Zeit standgehalten? Beginnen wir mit der Geschichte von Rob Duivis, der als Flottenmanager in der Triebwerkswartungsabteilung bei KLM Engineering & Maintenance arbeitet.

„Meine Karriere bei KLM begann vor fast 44 Jahren. Unser 100-jähriges Jubiläum bietet eine einzigartige Gelegenheit, in die Zukunft zu blicken, aber auch über die Vergangenheit nachzudenken. Als besonderes Geschenk für Flugbegeisterte und auch als logischster Ausgangspunkt möchte ich mit beginnen…

Die Entwicklung der KLM-Flotte

Es gibt einen großen Unterschied zwischen der heutigen und der damaligen KLM-Flotte, nicht nur in Bezug auf die Menge, sondern auch in Bezug auf die Größe der Flugzeuge.

Bis 1975 bestand die KLM-Flotte aus nur 56 Flugzeugen, im Vergleich zu den 212, die wir heute betreiben. Unser jüngster Neuzugang, der Boeing 787-10 Dreamliner, landete im Juni 2019 auf dem Amsterdamer Flughafen Schiphol.

1975 konnte die Douglas DC-10 269 Passagiere aufnehmen. Das Flugzeug war 55,5 Meter lang, wog beim Start 240.000 kg und hatte eine maximale Reichweite von 10.600 Kilometern. Unsere neueste Boeing 787-10 hat 344 Sitzplätze, misst 68,3 Meter, wiegt beim Start 254.100 kg und hat eine maximale Reichweite von 12.000 Kilometern.

Engines

Seit den 1980er Jahren hat sich in Sachen Motoren viel verändert: Vielfältige technologische Innovationen haben uns zu zuverlässigeren, sparsameren und leiseren Motoren verholfen.

So hat sich beispielsweise das Versorgungssystem von einem komplexen hydromechanischen Prozess zu einem zunehmend digital gesteuerten System gewandelt. Mit der Ankunft der Boeing 777 und ihrer GE-90-Triebwerke erlebten wir einen Sprung in der Verwendung von Verbundwerkstoffen (Mischen von Elementen oder verschiedenen Teilen, um eine neue Art von Material zu schaffen), die eine Gewichts- und Geräuschreduzierung in Kombination mit höherer Leistung und Zuverlässigkeit gewährleisten .

In den letzten Jahrzehnten haben wir technologische und digitale Innovationen in rasantem Tempo erlebt. Ein gutes Beispiel ist die Steuerung des Triebwerks im Cockpit der Boeing 787, die heute von einem elektronischen System erledigt wird und früher ein Kabelsalat war.

Das neue System ist nicht nur zuverlässiger, sondern auch leichter und damit umweltfreundlicher. Systeme wie dieses können das Gewicht eines Flugzeugs um Hunderte oder sogar Tausende von Kilogramm reduzieren.

Vertrauen und Sicherheit

Apropos Zuverlässigkeit und Sicherheit: 1975 betrug die durchschnittliche Motorlebensdauer bis zum nächsten Service 2.000 Stunden. Derzeit haben wir Motoren, die bis zur nächsten eingehenderen Bewertung durch die spezialisierten Teams 30.000 Stunden akkumulieren.

Hier noch ein Beispiel: Als ich bei KLM anfing, wurden Vibrationen, Kraftstoffverbrauch, Temperatur und Geschwindigkeit mit Papierkarten aufgezeichnet und ausgelesen. Wir überwachen und verwalten derzeit den Status unserer Betriebsflotte digital.

Komplexe Systeme übertragen ständig Daten an die Server von KLM, sodass technische Experten nach jedem Flug personalisierte Wartungshinweise geben können.

Roboter

Auch für komplexe, aber standardisierte Aufgaben wie das Vermessen von Turbinenscheiben oder das Prüfen und Auftragen von Beschichtungen setzen wir zunehmend Roboter ein. Roboter sorgen dafür, dass dieser Prozess Tag und Nacht mit nahezu 100-prozentiger Genauigkeit fortgesetzt werden kann.

Eine ähnliche Genauigkeit wird mit unseren Virtual-Reality-Brillen erreicht, die eine nahezu perfekte 3D-Simulation der Gegebenheiten im Inneren eines Flugzeugs, eines Triebwerks oder eines Bauteils liefern. Das ist unglaublich hilfreich, wenn es ums Training geht.

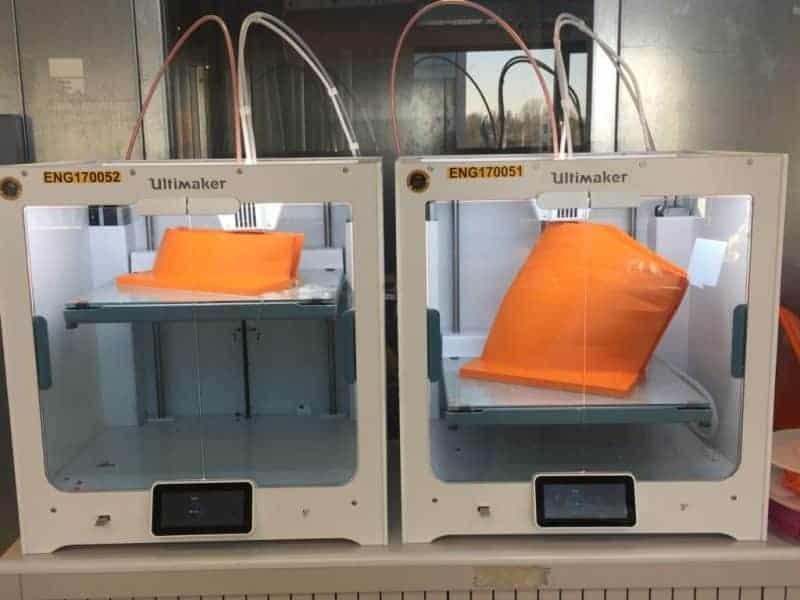

Wir verwenden 3D-Drucker auch zur Herstellung von Wartungsartikeln wie Klemmen, Schrauben, Abdeckungen und Halterungen. Ab dem 7. Oktober 2019 werden diese bereits dreidimensional gestalteten Artikel aus unserem eigenen Recyclingmaterial bedruckt.

Dieses Filament, bei dem es sich im Grunde um die Tinte des 3D-Druckers handelt, wird aus PET-Flaschenabfällen hergestellt, die auf unseren Flügen verwendet werden. Dies bedeutet, dass es nicht nur eine äußerst nachhaltige Innovation ist, sondern auch Kosten senkt und die Prozesseffizienz verbessert.

Es gibt viele andere Beispiele für die Entwicklung, die KLM in den letzten Jahrzehnten entwickelt hat. Dadurch ist mir in den 44 Jahren, in denen ich bei KLM bin, nie langweilig geworden. Aber das überrascht mich nicht, da ich technologische Innovationen jeden Tag so hautnah erlebe.“

KLM unterzeichnete diese Woche einen Vertrag über 500.000 € mit dem niederländischen Startup Air Innovations, das Software entwickelt, die künstliche Intelligenz zur Inspektion von Flugzeugtriebwerken nutzt.

Die Motorwartung hängt stark von menschlichen Fähigkeiten ab. Techniker inspizieren alle Komponenten, erfassen manuell alle Schäden und geben Empfehlungen zur Reparatur. Air Innovations entwickelt Software, mit der Techniker Risse, Dellen und andere Schäden bei Endoskopinspektionen erkennen können.

Die Software, ein selbstlernendes Erkennungssystem, steigert die Produktivität und spart Inspektionszeit, sodass sich der Techniker auf die Schadensbewertung konzentrieren kann.

Möchten Sie unsere Neuigkeiten aus erster Hand erhalten? Klicken Sie hier und sei Teil unserer Gruppe auf Whatsapp oder Telegram.