A Airbus está avançando a cada dia que se passa na fabricação do A321XLR. Apesar da aeronave manter a comunalidade com outros modelos, novos sistemas foram criados exclusivamente para melhorar a performance do avião, que promete entregar um alcance de 8700 km.

E a Airbus revelou nos últimos dias um pouco do processo de fabricação dos componentes, desde a criação, passando pela fase de protótipo, até chegar aos testes dos componentes.

A Airbus utiliza diversas linhas de produção para fabricar os componentes do A321XLR, elas estão localizadas no Reino Unido, Alemanha e França. Apesar da distância, todas se alinharam em entrar nas fases finais de testes.

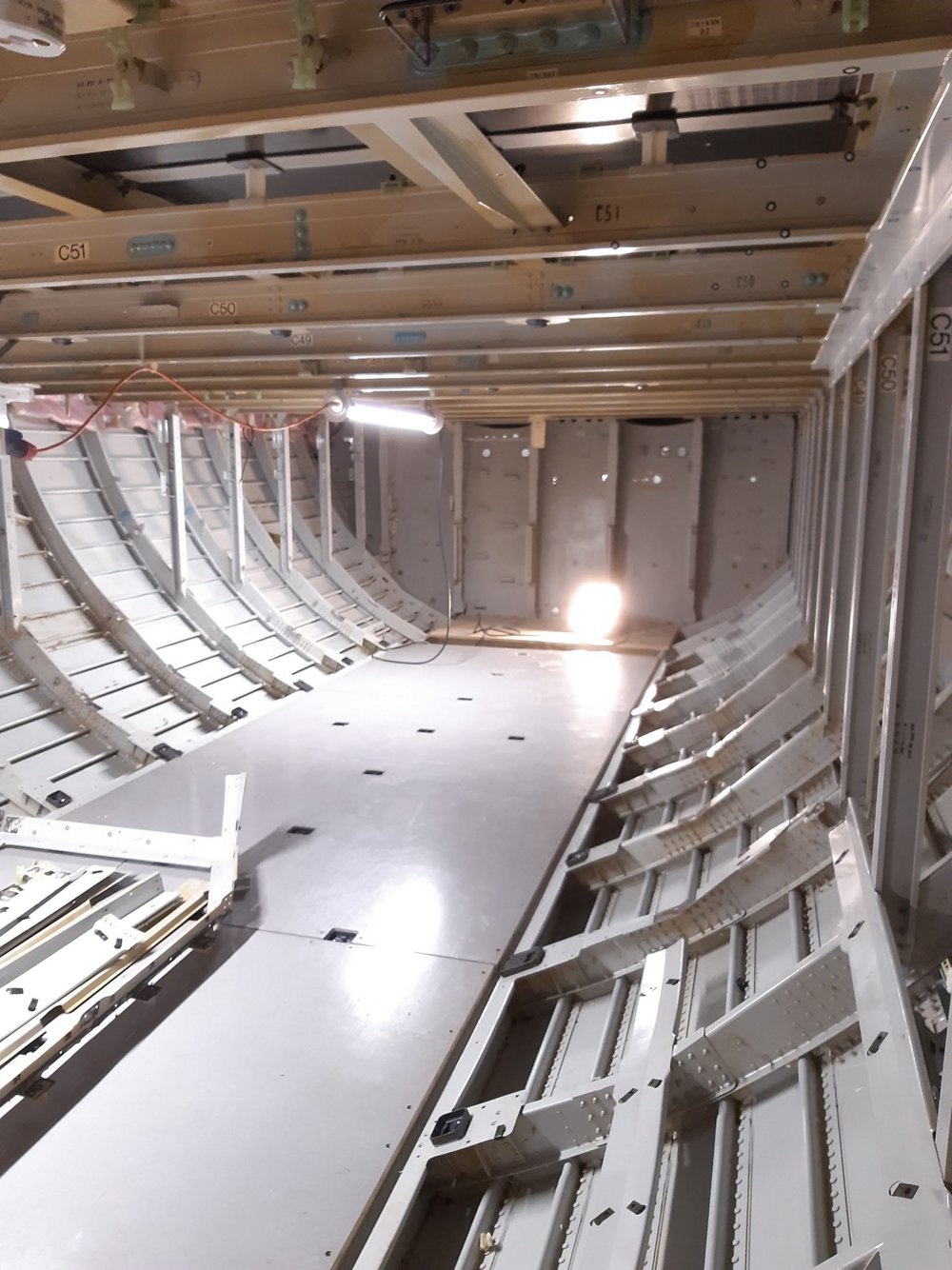

Para isso a Airbus criou vários demonstradores e maquetes do avião para a montagem de componentes, essa parte é chamada na engenharia de “validação de design”.

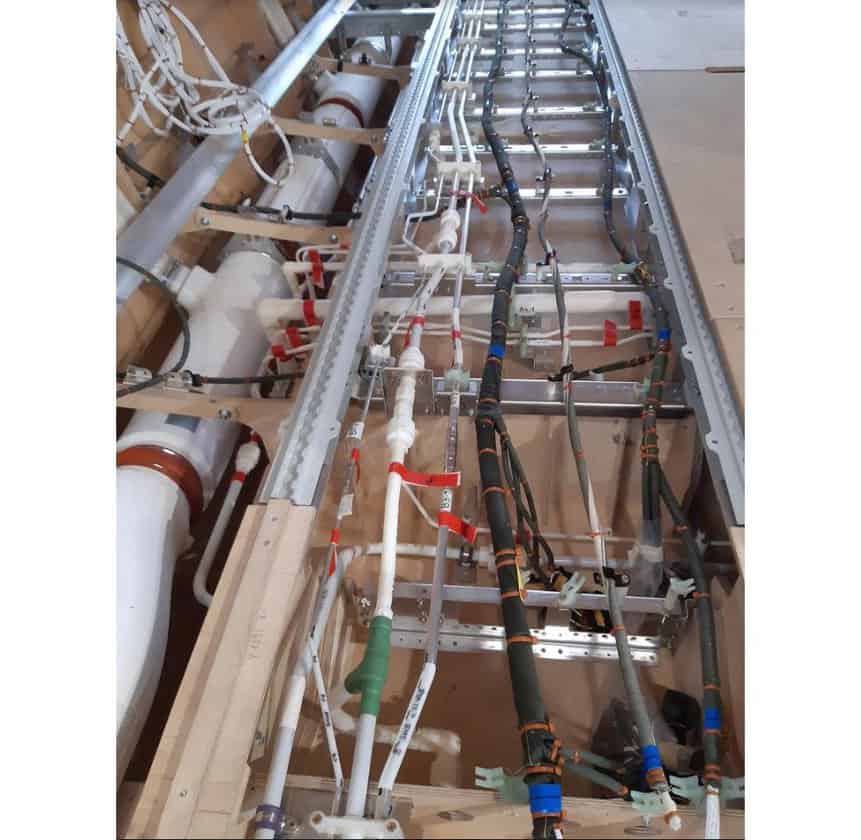

Na foto acima podemos ver uma maquete em madeira da fuselagem do Airbus A321XLR, com alguns sistemas metálicos instalados.

Esses demonstradores em tamanho real também estão sendo usados para pré-treinar a equipe da linha de produção na instalação de montagem final em Hamburgo, onde o primeiro A321XLR será construído.

No geral, esta fase há uma participação de muitas pessoas, com demonstradores e maquetes físicas em vários locais, com as equipes trabalhando em colaboração.

Gary O’Donnell, chefe do programa A321XLR, mostrou um pouco sobre a utilidade de todos esses procedimentos. Ele disse:

“Faz algum tempo que já temos usado uma rica mistura de dados digitais 3D, que inclui realidade virtual (VR) e realidade aumentada (AR), para demonstrar o modelo digital em 3D. Também temos usado os primeiros demonstradores físicos, que podem ser maquetes de madeira como as de Hamburgo ou peças impressas em 3D. Mais recentemente, chegamos aos demonstradores de produção em grande escala que vemos cada vez mais, principalmente nas instalações de Saint Nazaire e Hamburgo.”

O’Donnell continua: “Por que os usamos? Vejo três etapas: Os primeiros demonstradores físicos e os demonstradores virtuais nos permitem validar nossas decisões de design e fechar esses tópicos. A maior parte disso foi concluída em 2020.

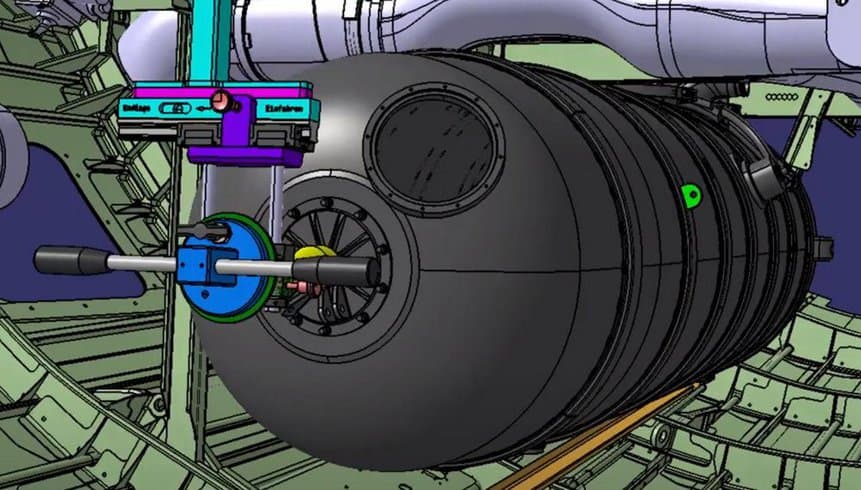

Então temos a segunda fase: os demonstradores de padrão de produção em escala real, que apoiam principalmente o treinamento e a maturidade do processo industrial e ajudam a garantir os prazos de projeto. Isso acontece em Saint Nazaire, Hamburgo e também em Broughton. Testamos em escala real a instalação do novo tanque de água/esgoto, trens de pouso e freios.”

“Então, na terceira parte, estamos executando demonstradores para equipes de manutenção, reparo e suporte ao cliente, para que possam usar os demonstradores para criar os documentos da companhia aérea, os documentos técnicos e os manuais de reparo”, explica O’Donnell. “Há uma mistura aqui de demonstradores físicos com VR e AR para permitir que as equipes realmente testem como podem trocar e consertar peças no avião, seja em um hangar ou no pátio, para que quando estejam escrevendo os manuais de reparo ou os documentos técnicos que eles verifiquem nessas referências virtuais para tornar o processo mais fácil.”

O foco dos testes está agora em duas grandes estruturas da fuselagem e dos sistemas. Duas grandes estruturas estão montadas em Hamburgo, na Alemanha, e em Saint Nazaire, na França.

Aqui temos Mock-ups Físicos (PMUs) da seção Center & Aft Fuselage (CAF) e a seção Nose & Forward Fuselage (NFF).

Martin Schnoor, líder do desenvolvimento da fuselagem do A321XLR explica: “No demonstrador PMU para a seção dianteira, estamos focados no reforço da estrutura do XLR devido às diferentes cargas e também na melhoria dos novos sistemas para o conforto da cabine. O PMU nos dá a oportunidade de reunir todas as modificações de fuselagem, sistemas e cabine para confirmar as interfaces industriais.”

Nose & Forward Fuselage (NFF) e PMU em estado Físico

Enquanto isso, em Saint Nazaire, o Mock-Up Físico “PMU” está tomando forma em sua própria estação dedicada no recentemente inaugurado Centro de Maturidade Industrial.

Tal como acontece com a maquete do PISA (descrita acima), este demonstrador também é baseado em uma seção da fuselagem A321 pré-fabricada em tamanho real.

Denis Abraham, em Single Aisle VSM Program Management, explica a lógica geral da PMU: “O projeto permite que o desenvolvimento e a implementação industrial de evoluções de corredor único sejam o mais seguro possível. Essas mudanças de evolução serão, portanto, primeiro integradas a esta maquete, permitindo identificar riscos e potenciais interrupções e fazer as modificações necessárias para otimizar a integração nas linhas de produção. Este trabalho preliminar também ajudará a atingir os objetivos de qualidade com mais facilidade. Ao mesmo tempo, também será usado para treinar companheiros em projetos XLR e DDMS.”

Abraham aponta que, embora ainda não esteja totalmente atualizado para a configuração -XLR, a PMU já está provando valor com seu uso para a primeira instalação experimental e integração de uma nova estrutura do painel de instrumentos principal (MIP) que se tornará padrão para todos família A320 e é um pré-requisito para o -XLR.

“Os trabalhadores em Saint Nazaire agora são capazes de entender esta nova estrutura MIP em condições reais de fábrica, com a instalação e validação ergonômica na PMU. Além disso, esse novo teste no ambiente final de produção tem se mostrado essencial para otimizar o fluxo logístico e a colocação do ferramental na linha, antes da produção real”, completa.

Via: Airbus

Quer receber nossas notícias em primeira mão? Clique Aqui e faça parte do nosso Grupo no Whatsapp ou Telegram.